1. Proiectarea și dimensionarea adecvată a sistemului

1.1 Selectarea corectă a dimensiunii sistemului de colectare a prafului

The Filtru de aer pentru colectarea prafului trebuie dimensionat pe baza încărcăturii reale de praf și a mediului de producție. Un sistem supradimensionat irosește energia ventilatorului și a conductelor, deoarece funcționează la o capacitate mai mare decât este necesar. Este posibil ca un sistem subdimensionat să nu colecteze praful în mod eficient, ceea ce duce la o poluare crescută a mediului și necesită o putere mai mare pentru a compensa deficitul de performanță. Dimensiunea corectă a sistemului este determinată de obicei prin calcularea debitului de aer (CFM) și a concentrației de praf. Aceasta implică de obicei evaluarea unor factori precum tipul de praf, dimensiunea particulelor și locațiile de colectare a prafului din zona de producție. Utilizarea calculelor standard de proiectare, cum ar fi cele bazate pe debitul total de aer al fabricii, volumul de evacuare al echipamentului și cerințele privind viteza aerului, poate ajuta la selectarea celei mai potrivite dimensiuni de sistem. Proiectarea sistemului necesită, de asemenea, luarea în considerare a distribuției uniforme a fluxului de aer pentru a evita zonele de supra- sau sub-extracție. Sistemul de colectare a prafului nu trebuie doar să răspundă nevoilor de producție, ci și să ofere flexibilitate pentru a se adapta schimbărilor viitoare de producție.

1.2 Optimizarea eficienței fluxului de aer

Eficiența fluxului de aer are un impact direct asupra eficienței energetice generale a sistemului de colectare a prafului. Designul necorespunzător al conductei, în special lungimea excesivă sau îndoirile excesive, mărește rezistența sistemului la aer, punând o presiune sporită asupra ventilatorului și crește consumul de energie. Optimizarea amenajării conductelor necesită nu numai scurtarea lungimii conductei și evitarea curbelor ascuțite, ci și selectarea diametrului corect al conductei pentru a minimiza pierderile excesive de rezistență. Proiectarea sistemului de conducte necesită, de asemenea, luarea în considerare a vitezei fluxului de aer și a caracteristicilor aerodinamice. Măsuri precum reducerea la minimum a variațiilor fluxului de aer, evitarea colțurilor moarte și adăugarea unor prize de aer adecvate asigură un flux de aer uniform. Materialul conductelor, finisajul suprafeței și frecarea internă afectează, de asemenea, eficiența fluxului de aer. Folosirea unor materiale mai netede pentru peretele interior poate reduce frecarea, reducând și mai mult consumul de energie. Designul și configurația adecvată a conductelor nu numai că îmbunătățesc eficiența sistemului de colectare a prafului, ci și reduce semnificativ costurile de operare.

2. Întreținere regulată

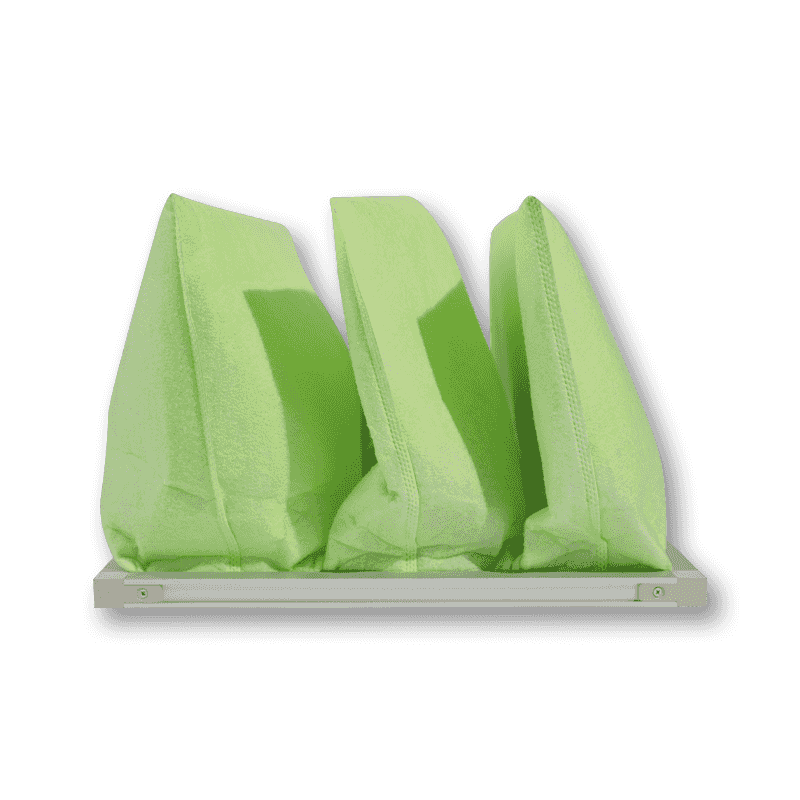

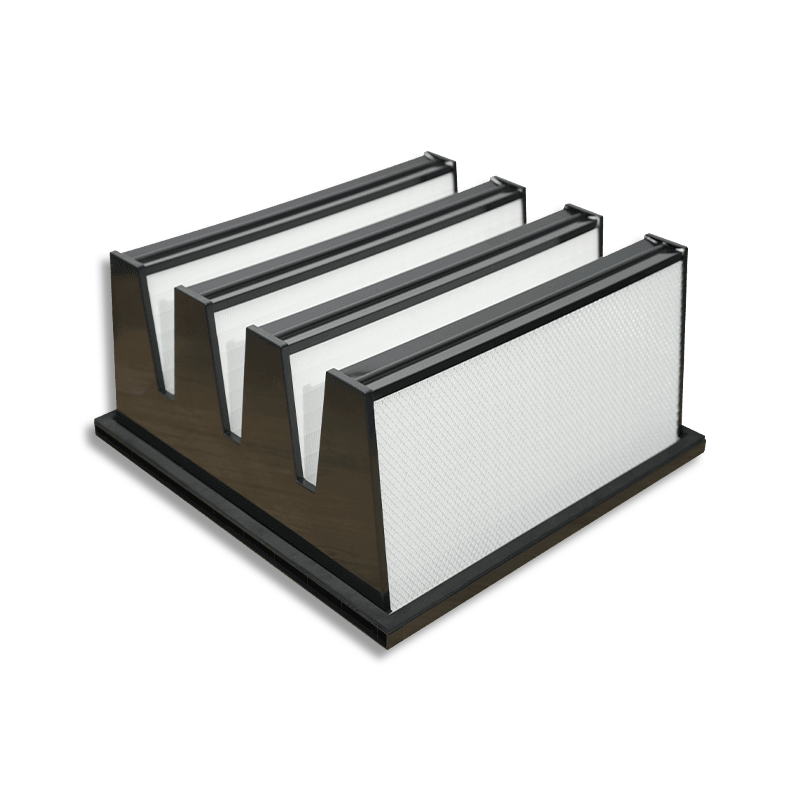

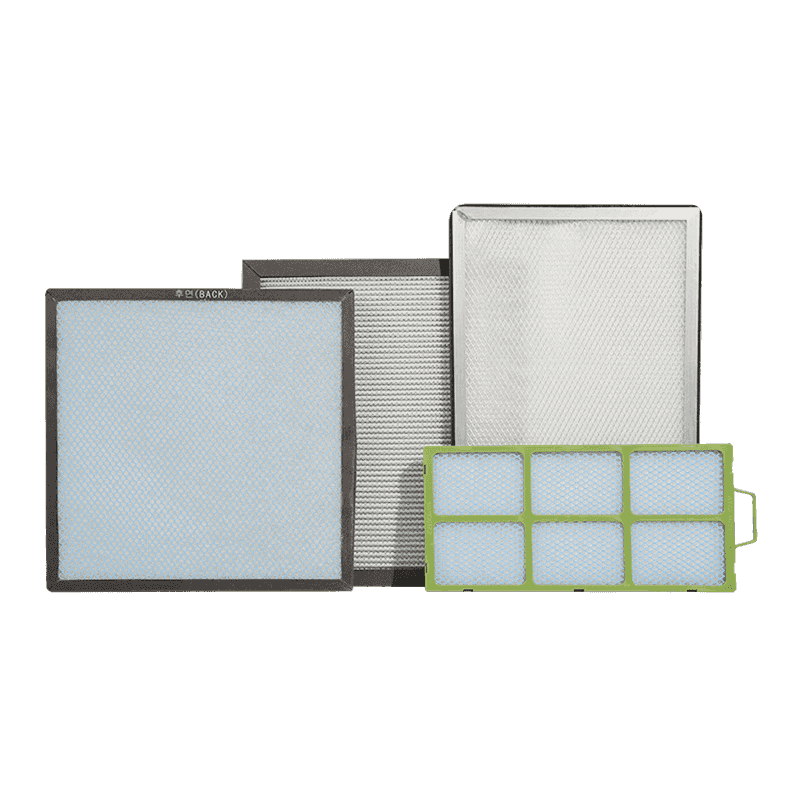

2.1 Curăţarea şi înlocuirea filtrelor

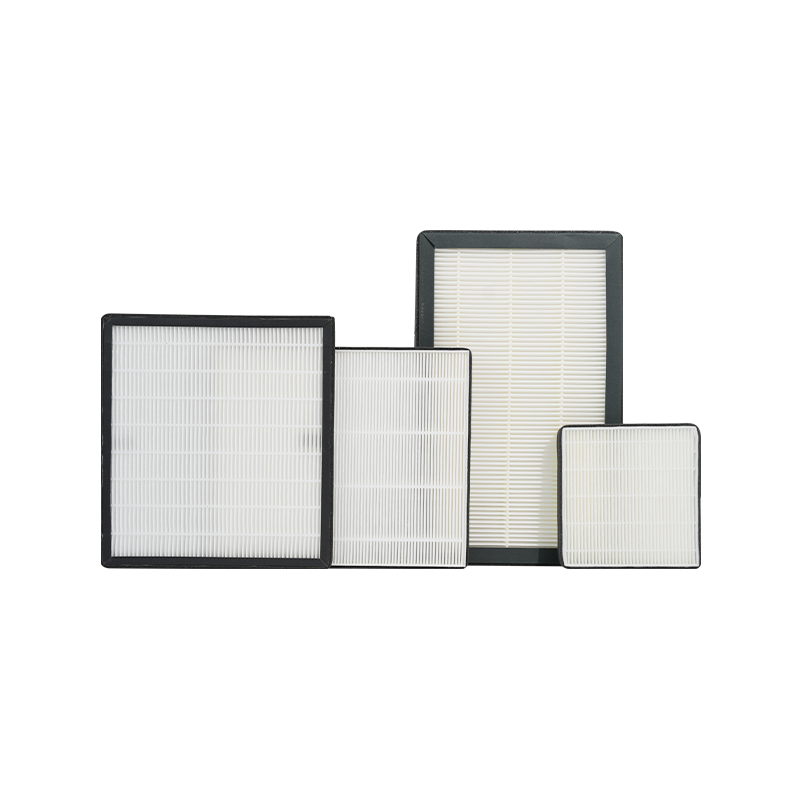

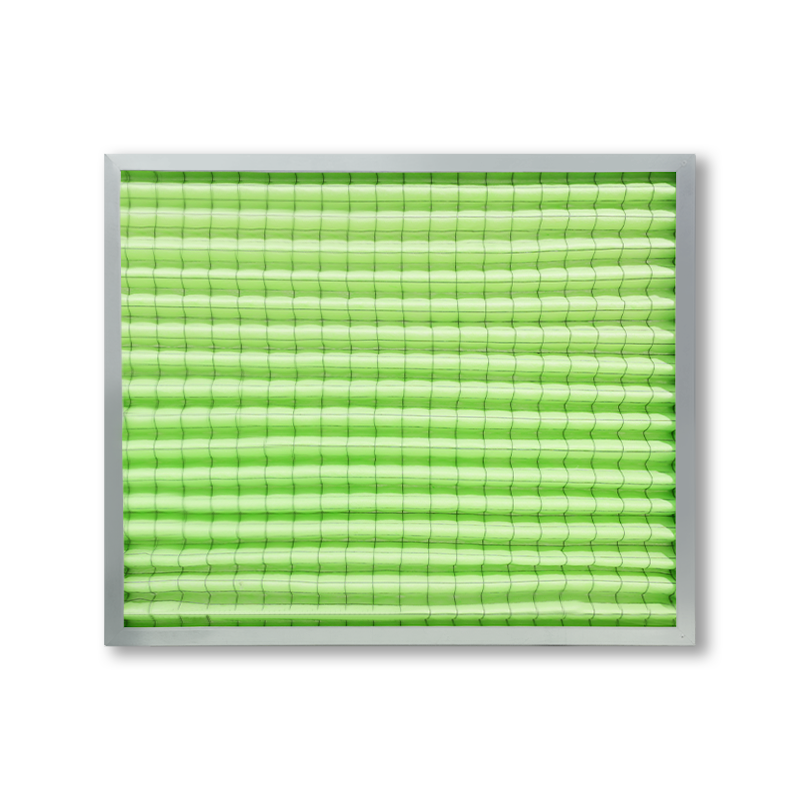

În sistemele de colectare a prafului, filtrele captează praful și împiedică pătrunderea contaminanților în aer. În timp, filtrele se înfundă cu praf, limitând fluxul de aer, provocând scăderi de presiune și crescând sarcina sistemului. Prin urmare, curățarea și înlocuirea regulată a filtrelor sunt cruciale pentru menținerea funcționării eficiente a sistemului. Dacă filtrul este înfundat, ventilatorul va consuma mai multă energie pentru a împinge aerul prin el, crescând consumul de energie al sistemului. În timp ce fiecare sistem de colectare a prafului utilizează diferite tipuri de filtre, toate sistemele ar trebui să fie echipate cu un dispozitiv de monitorizare a presiunii diferențiale pentru a monitoriza starea de sănătate a filtrului în timp real. Pentru sisteme eficiente de colectare a prafului, metodele de curățare cu jet de impuls sau cu spălare inversă pot ajuta la menținerea curățeniei filtrului. Proiectele ar trebui să includă filtre ușor de înlocuit pentru a facilita întreținerea regulată. Recomandările producătorului trebuie urmate pentru a înlocui prompt filtrele vechi sau deteriorate pentru a asigura colectarea eficientă a prafului și eficiența energetică.

2.2 Verificarea scurgerii sistemului

Încuietorile sunt cruciale pentru funcționarea eficientă a sistemelor de colectare a prafului. Orice defecte de etanșeitate în sistem, cum ar fi scurgerile în conexiunile conductelor, supape sau pungi de filtrare, pot cauza pierderi de aer, compromițând eficiența colectării prafului și impunând ventilatorului să consume mai multă energie pentru a compensa aerul pierdut. Acest lucru nu numai că crește costurile de operare, dar poate și polua mediul de operare. Pentru a asigura scurgerile sistemului de colectare a prafului, inspecțiile regulate ale îmbinărilor, etanșărilor, racordurilor țevilor și filtrelor sunt esențiale. Punctele obișnuite de scurgere includ coturile de conducte, marginile sacului de filtrare și intrarea de aer a echipamentului de colectare a prafului. În timpul inspecției, utilizarea unor metode precum debitmetrele de aer sau testele de fum pot identifica vizual scurgerile. Orice scurgeri detectate trebuie reparate sau înlocuite prompt pentru a reduce pierderile de aer și risipa de energie. Inspecțiile de scurgere nu numai că îmbunătățesc eficiența sistemului, ci și extind durata de viață a echipamentului.

2.3 Monitorizarea căderii de presiune a filtrului

Căderea de presiune a filtrului este un indicator cheie al performanței sistemului de colectare a prafului. Pe măsură ce acumularea de praf din filtru crește, rezistența la fluxul de aer crește, ceea ce duce la o creștere a căderii de presiune. Acest lucru crește consumul de energie al sistemului pentru a menține același volum de aer. Instalarea unui monitor de presiune diferenţială permite monitorizarea în timp real a stării filtrului. Dacă scăderea de presiune depășește un prag stabilit, se poate implementa curățarea sau înlocuirea promptă, evitând scăderea eficienței energetice și risipa suplimentară de energie. În plus, înregistrarea și analizarea regulată a modificărilor scăderii presiunii filtrului poate ajuta la dezvoltarea unui plan de întreținere rezonabil și la prevenirea degradării performanței sistemului cauzată de schimbările de presiune neglijate. Sistemele avansate de colectare a prafului pot fi, de asemenea, echipate cu sisteme inteligente de monitorizare care analizează automat datele pentru a indica starea filtrului, permițând întreținerea proactivă atunci când este necesar.

3. Introducerea variatoarelor de frecvență (VFD)

3.1 Instalarea unităților de frecvență variabilă (VFD)

Variatoarele de frecvență (VFD) sunt o tehnologie care ajustează viteza motorului în funcție de cererea de sarcină. Prin reglarea vitezei ventilatorului, VFD-urile pot reduce viteza ventilatorului atunci când încărcările de praf sunt scăzute, reducând astfel consumul de energie. În sistemele de colectare a prafului, generarea de praf este de obicei periodică și nu constant ridicată. Ventilatoarele tradiționale ale sistemului de colectare a prafului funcționează de obicei la sarcină maximă și nu pot fi ajustate pentru a satisface cererea reală. Cu un VFD instalat, sistemul ajustează automat viteza ventilatorului în funcție de condițiile de producție, asigurând colectarea eficientă a prafului în timpul sarcinilor mari, evitând în același timp risipa inutilă de energie. De exemplu, atunci când linia de producție este inactivă sau nivelul de praf este scăzut, sistemul poate reduce viteza ventilatorului pentru a reduce consumul de energie. Când cererea de producție crește sau concentrațiile de praf cresc, ventilatorul revine automat la o viteză adecvată. Utilizarea tehnologiei VFD în sistemele de colectare a prafului nu numai că economisește energie, dar extinde și durata de viață a echipamentului și reduce impactul asupra mediului.

3.2 Optimizarea vitezei ventilatorului

Ventilatoarele sunt unul dintre cei mai mari consumatori de energie în sistemele de colectare a prafului, în special în condiții de încărcare foarte variabilă, unde funcționează adesea la viteză maximă. Folosind variatoare de frecvență (VFD), viteza ventilatorului poate fi ajustată în funcție de generarea reală de praf. De exemplu, în perioadele de generare scăzută de praf, sistemul poate reduce viteza ventilatorului pentru a reduce cerințele de putere. Această reglare flexibilă nu numai că asigură un flux de aer suficient pentru a menține colectarea prafului, ci și evită consumul excesiv de energie. Pe măsură ce încărcăturile de praf cresc, viteza ventilatorului crește automat pentru a menține eficiența colectării prafului. În timpul proiectării și optimizării ventilatorului, este important să se țină seama de fluctuațiile cererii de flux de aer și să se selecteze o strategie de control VFD adecvată pentru a echilibra consumul de energie și cerințele de performanță. În plus, monitorizarea regulată a stării de funcționare a sistemului pentru a asigura funcționarea corectă a VFD poate îmbunătăți și mai mult eficiența energetică și fiabilitatea sistemului.

4. Control automat și senzori

4.1 Controlul răspunsului la cerere

Sistemele de control al răspunsului la cerere sunt o măsură cheie de optimizare pentru sistemele de colectare a prafului. Prin instalarea senzorilor în locații cheie, parametri precum concentrația prafului, viteza aerului și diferența de presiune pot fi monitorizați în timp real, permițând ca funcționarea sistemului să fie ajustată automat pe baza acestor date în timp real. De exemplu, un sistem de colectare a prafului poate porni și opri automat ventilatoarele și filtrele în funcție de pornirea și oprirea liniei de producție, evitând consumul de energie atunci când sistemul nu este în funcțiune. În timpul producției, dacă concentrațiile de praf sunt scăzute, sistemul poate reduce viteza ventilatorului sau poate opri unele echipamente pentru a reduce consumul de energie inutil. Datele senzorului pot fi integrate cu sistemul de control automat pentru a permite ajustări inteligente ale sistemului. Această abordare de control bazată pe cerere nu numai că optimizează utilizarea energiei, dar îmbunătățește și capacitatea de răspuns și eficiența sistemului, reducând uzura echipamentului.

4.2 Monitorizarea datelor în timp real

Monitorizarea datelor în timp real oferă vizibilitate constantă asupra stării de funcționare a sistemului de colectare a prafului, ajutând la identificarea promptă a potențialelor probleme și la implementarea măsurilor de optimizare adecvate. Diverse componente ale sistemului de colectare a prafului, cum ar fi ventilatoarele, filtrele și conductele, pot fi echipate cu senzori de monitorizare care oferă feedback de date în timp real. Aceste date, inclusiv diferența de presiune, debitul de aer, consumul de energie, temperatura și umiditatea, pot ajuta operatorii să analizeze performanța sistemului și să o optimizeze. De exemplu, monitorizarea diferențelor de presiune poate identifica rapid blocajele filtrului sau scurgerile de conducte, permițând măsuri adecvate de curățare sau reparare. Datele în timp real pot fi, de asemenea, analizate central prin intermediul unei platforme cloud sau al unui centru de control local, facilitând luarea deciziilor în timp util de către conducere. Prin procese de luare a deciziilor bazate pe date, nu numai că se poate reduce risipa de energie, dar și durata de viață a echipamentelor poate fi prelungită, îmbunătățind eficiența generală a sistemului.

5. Optimizați designul hotei și conductelor de praf

5.1 Design corect al hotei de praf

Designul hotei de praf este esențial pentru eficiența colectării prafului. Dacă designul hotei nu îndeplinește cerințele procesului sau nu reușește să capteze efectiv praful, sistemul nu va funcționa eficient, rezultând o eficiență scăzută de colectare a prafului. Atunci când proiectați hota, trebuie luați în considerare factori precum distanța de la sursa de praf, tipul de praf și viteza fluxului de aer. Forma și dimensiunea hotei trebuie personalizate în funcție de caracteristicile de funcționare ale echipamentului de producție pentru a evita zonele moarte și punctele moarte ale fluxului excesiv de aer. Pentru unele surse de praf de mare intensitate, hota poate necesita mai multe orificii de admisie sau o structură stratificată pentru a îmbunătăți eficiența captării prafului. Designul adecvat al hotei poate ajuta la reducerea sarcinii ventilatorului și a altor componente ale sistemului, asigura o distribuție uniformă a fluxului de aer și poate evita supraaspirația sau subaspirația localizată. În plus, siguranța în exploatare trebuie luată în considerare în timpul proiectării pentru a preveni impactul hotei asupra lucrătorilor în timpul funcționării.

5.2 Optimizați aspectul conductelor

Conducta este o componentă critică în sistemul de colectare a prafului, care transportă fluxul de aer. Aspectul său afectează în mod direct eficiența fluxului de aer și consumul de energie. Scopul optimizării structurii conductelor este de a reduce rezistența la fluxul de aer și de a îmbunătăți eficiența sistemului. Lungimea totală a conductelor trebuie redusă la minimum, evitând curbele inutile și distanțe mari de transmisie. Fiecare îndoire și îmbinare crește rezistența la fluxul de aer, necesitând ventilatorului să consume mai multă energie pentru a depăși această rezistență. Diametrul conductei trebuie să fie dimensionat corespunzător pentru volumul fluxului de aer. Evitați conductele supradimensionate care duc la o viteză scăzută a fluxului de aer sau conductele subdimensionate care duc la un flux excesiv de aer, ceea ce crește rezistența. Alegerea materialului potrivit pentru conducte este, de asemenea, crucială. De exemplu, conductele metalice netede, mai degrabă decât PVC-ul dur, reduc efectiv frecarea și îmbunătățește și mai mult eficiența fluxului de aer. Inspectarea regulată a curățeniei conductelor pentru a preveni rezistența suplimentară cauzată de acumularea de praf este, de asemenea, cheia pentru optimizarea sistemului de conducte.

6. Reducerea ratei de reintrare a prafului

6.1 Instalarea unui separator de ciclon

Un separator ciclon este un dispozitiv folosit pentru a separa particulele mari de praf. Funcționează prin utilizarea forței centrifuge pentru a separa particulele de praf mai mari din fluxul de aer, reducând cantitatea de praf care intră în filtrele ulterioare. Instalarea unui separator cu ciclon poate reduce în mod eficient sarcina asupra filtrelor, prelungind durata de viață a acestora și reducând frecvența de curățare și înlocuire. Separatoarele ciclonice sunt potrivite în special pentru manipularea încărcăturilor grele de praf, cum ar fi particulele mari și praful grosier. Majoritatea cicloanelor nu necesită energie externă; ele folosesc mișcarea naturală a fluxului de aer pentru a separa praful, îmbunătățind semnificativ eficiența energetică a sistemului. Cicloanele cresc, de asemenea, capacitatea de procesare a sistemului general, permițând sistemului de colectare a prafului să gestioneze niveluri mai ridicate de generare de praf. Prin selectarea corectă a dimensiunii și tipului de separator ciclon, majoritatea prafului grosier poate fi îndepărtat eficient înainte de a intra în sistemul de filtrare primară, reducând consumul de energie pentru tratarea ulterioară.

6.2 Utilizarea simularii fluxului de aer

Computational Fluid Dynamics (CFD), o tehnică care utilizează dinamica fluidelor computaționale pentru a simula căile fluxului de aer, poate ajuta la optimizarea proiectării sistemului de colectare a prafului. Simulările CFD pot prezice și analiza comportamentul fluxului de aer în timpul fazei de proiectare, identificând potențiale zone moarte, zone turbulente și zone cu ineficiență a fluxului de aer. Folosind aceste date, designerii pot optimiza designul conductelor, hotelor și altor componente pentru a îmbunătăți eficiența generală a colectării prafului. Simulările CFD pot identifica probleme care sunt dificil de detectat utilizând metodele tradiționale de proiectare, cum ar fi tranzițiile agitate în configurațiile de conducte și designul inadecvat al hotei de praf, oferind astfel soluții de optimizare mai bine direcționate. Tehnologia CFD poate fi folosită și pentru a compara diferite opțiuni de proiectare, pentru a selecta calea optimă și pentru a evita risipa inutilă de energie. Prin modelare și simulare științifică, se pot face optimizari și ajustări detaliate înainte ca sistemul să fie operațional, îmbunătățind eficiența sistemului de colectare a prafului.

7. Folosiți materiale filtrante de înaltă eficiență

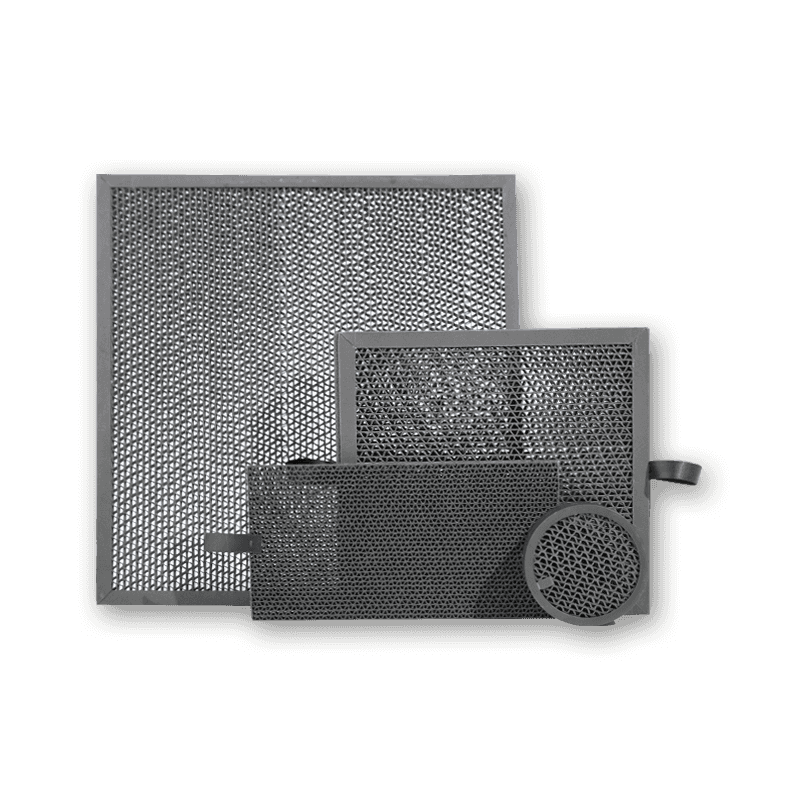

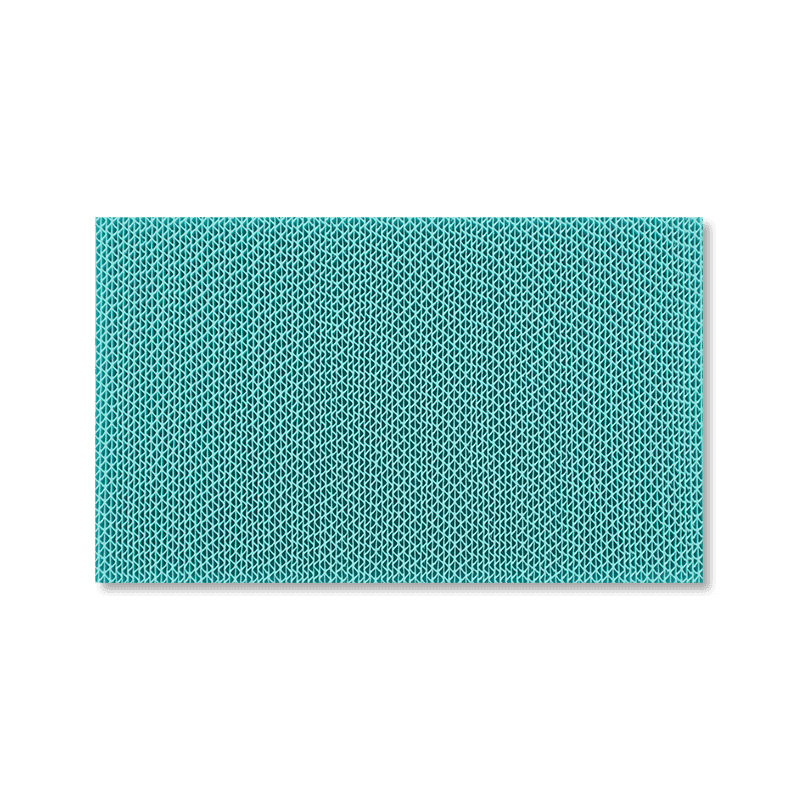

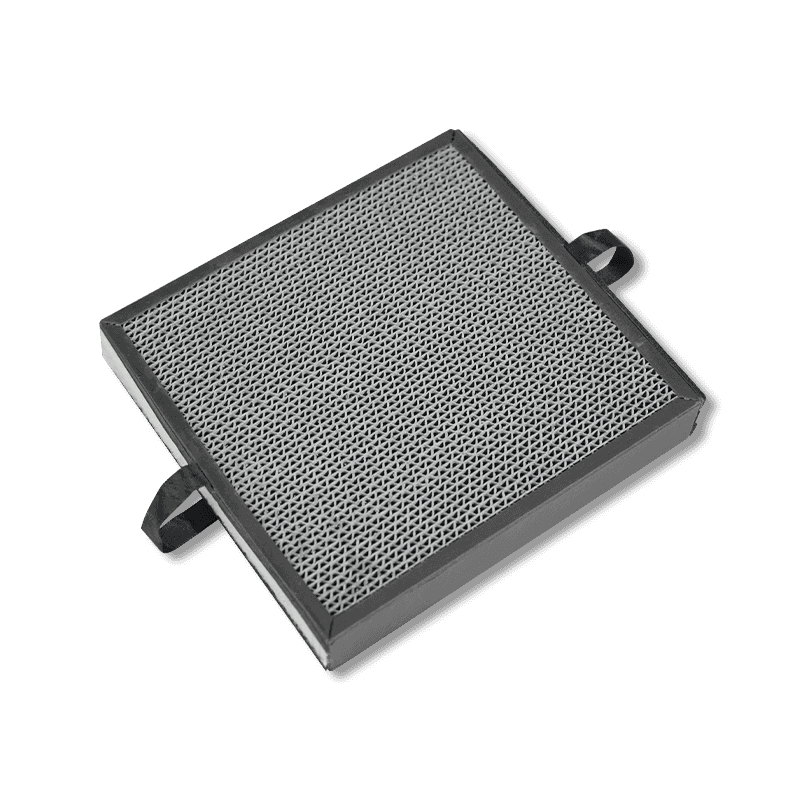

7.1 Selectarea materialelor de filtrare de înaltă eficiență

Alegerea materialului de filtrare are un impact direct asupra eficienței sistemului de colectare a prafului. Sistemele moderne de colectare a prafului nu se mai limitează la materialele tradiționale de filtrare din fibre. Multe materiale filtrante noi de înaltă eficiență, cum ar fi pânza filtrantă din nanofibră și materialele compozite din poliester, oferă o rezistență mai mică la fluxul de aer și o eficiență mai mare de colectare a prafului. Aceste materiale de filtrare de înaltă eficiență pot capta particule de praf și mai fine, în special cele care sunt mai eficiente în captarea prafului fin, cum ar fi PM2,5. Aceste materiale oferă, de asemenea, o permeabilitate îmbunătățită la aer, permițând o filtrare eficientă fără a crește semnificativ consumul de energie. Selectarea materialelor de filtrare de înaltă eficiență nu numai că îmbunătățește eficiența colectării prafului, ci și reduce căderea de presiune a filtrului, reducând astfel consumul de energie al sistemului. În aplicațiile reale, cel mai potrivit material de filtrare trebuie selectat pe baza proprietăților prafului (cum ar fi dimensiunea particulelor și umiditatea) și cerințele mediului de operare. De exemplu, mediile cu umiditate ridicată sau niveluri ridicate de praf uleios necesită materiale speciale rezistente la ulei și apă.

7.2 Tehnologia de curățare cu jet

Curățarea cu jet de impulsuri este o metodă comună pentru curățarea filtrelor din sistemele de colectare a prafului. Utilizează explozii rapide de aer comprimat pentru a îndepărta praful care aderă la suprafața filtrului. Această metodă de curățare nu numai că restabilește eficient permeabilitatea aerului filtrului, dar reduce și costurile de întreținere. La proiectarea unui sistem de colectare a prafului, aspectul sistemului cu jet de impulsuri trebuie optimizat pentru a se potrivi cu condițiile de funcționare ale filtrului. Intervalul și intensitatea jetului trebuie ajustate în funcție de concentrația de praf și de înfundarea filtrului, pentru a evita jeturile excesive care irosesc energie sau deteriorează filtrul. Curățarea regulată cu jet de impuls poate reduce eficient căderea de presiune a filtrului, poate menține un flux de aer stabil și poate reduce sarcina ventilatorului. În combinație cu un sistem de control automat, procesul de curățare cu jet de impuls poate ajusta automat frecvența și intensitatea curățării pe baza datelor de monitorizare în timp real, realizând o curățare eficientă și economisitoare de energie.

8. Actualizați echipamentele pentru a îmbunătăți eficiența energetică

8.1 Utilizați motoare de înaltă eficiență

În sistemele de colectare a prafului, motoarele electrice sunt una dintre sursele majore de consum de energie. Odată cu progresul continuu al tehnologiei, multe motoare moderne au atins rate mai mari de eficiență energetică. Prin adoptarea acestor motoare de înaltă eficiență, consumul de energie al sistemelor de colectare a prafului poate fi redus semnificativ. În comparație cu motoarele tradiționale, motoarele de înaltă eficiență consumă mai puțină energie electrică în aceleași condiții de sarcină, reducând risipa de energie inutilă. Motoarele de înaltă eficiență sunt adesea proiectate cu materiale avansate și procese de fabricație mai sofisticate, care le permit să mențină temperaturi de funcționare mai scăzute și să minimizeze pierderile de energie chiar și în timpul funcționării pe termen lung. Motoarele de înaltă eficiență au, în general, o durată de viață mai lungă, reducând frecvența de întreținere și costurile de reparație. Luarea în considerare a înlocuirii sistemelor mai vechi de colectare a prafului cu motoare de înaltă eficiență este o strategie eficientă de economisire a energiei, în special pentru sistemele care necesită funcționare pe termen lung sau care funcționează sub sarcini mari.

8.2 Selectarea ventilatoarelor eficiente din punct de vedere energetic

Ventilatoarele sunt unul dintre cei mai mari consumatori de energie în sistemele de colectare a prafului, făcând selecția lor crucială pentru conservarea energiei. Ventilatoarele eficiente din punct de vedere energetic utilizează un design mai eficient, oferind același flux de aer cu un consum mai mic de energie. În comparație cu ventilatoarele tradiționale, ventilatoarele care economisesc energie sunt de obicei proiectate cu un accent mai mare pe optimizarea căilor fluxului de aer și reducerea rezistenței fluxului de aer. Acestea folosesc design eficiente de rotor și carcasă de ventilator, reducând astfel la minimum pierderile de energie în timpul fluxului de aer. Utilizarea ventilatoarelor de înaltă eficiență nu numai că reduce consumul de energie, ci și defecțiunile ventilatorului, îmbunătățind fiabilitatea sistemului. Avantajele ventilatoarelor care economisesc energie sunt deosebit de pronunțate în sistemele care funcționează pe o perioadă lungă de timp. Selectarea specificațiilor și modelelor adecvate de ventilator și ajustarea regulată a vitezei ventilatorului în funcție de condițiile reale de funcționare sunt măsuri cheie pentru realizarea de economii de energie.

9. Optimizarea programelor de operare

9.1 Utilizarea orelor de vârf

Volumul de lucru al sistemelor de colectare a prafului fluctuează adesea odată cu fluctuațiile procesului de producție. Prin urmare, programarea rațională a orelor de funcționare a sistemului de colectare a prafului poate evita consumul de energie inutil. De exemplu, perioadele de sarcină mare pe o linie de producție necesită de obicei o capacitate mai mare de colectare a prafului, în timp ce perioadele de sarcină scăzută pot reduce puterea de funcționare a ventilatorului sau chiar pot opri anumite echipamente. Prin optimizarea ciclului de producție, consumul mare de energie al sistemului de colectare a prafului poate fi concentrat în perioadele în care este necesară o colectare eficientă a prafului, în timp ce funcționarea sistemului poate fi redusă în perioadele cu cerere mai mică, evitând risipa de resurse.

9.2 Implementarea controlului automatizat

Controlul automat permite sistemului de colectare a prafului să își ajusteze starea de funcționare în funcție de nevoile reale, optimizând astfel utilizarea energiei. De exemplu, senzorii pot monitoriza calitatea aerului, concentrația de praf și condițiile de operare a liniei de producție în timp real, iar un sistem de control PLC poate regla inteligent viteza ventilatorului sau poate porni și opri. Sistemele de control automatizate elimină erorile cauzate de reglajele manuale și asigură că sistemul de colectare a prafului funcționează întotdeauna în condiții optime. De asemenea, controlul automat înregistrează în mod eficient datele de funcționare a sistemului, ajutând operatorii să analizeze tendințele consumului de energie și să facă ajustări.